- 2019-05-20 10:36:29

-

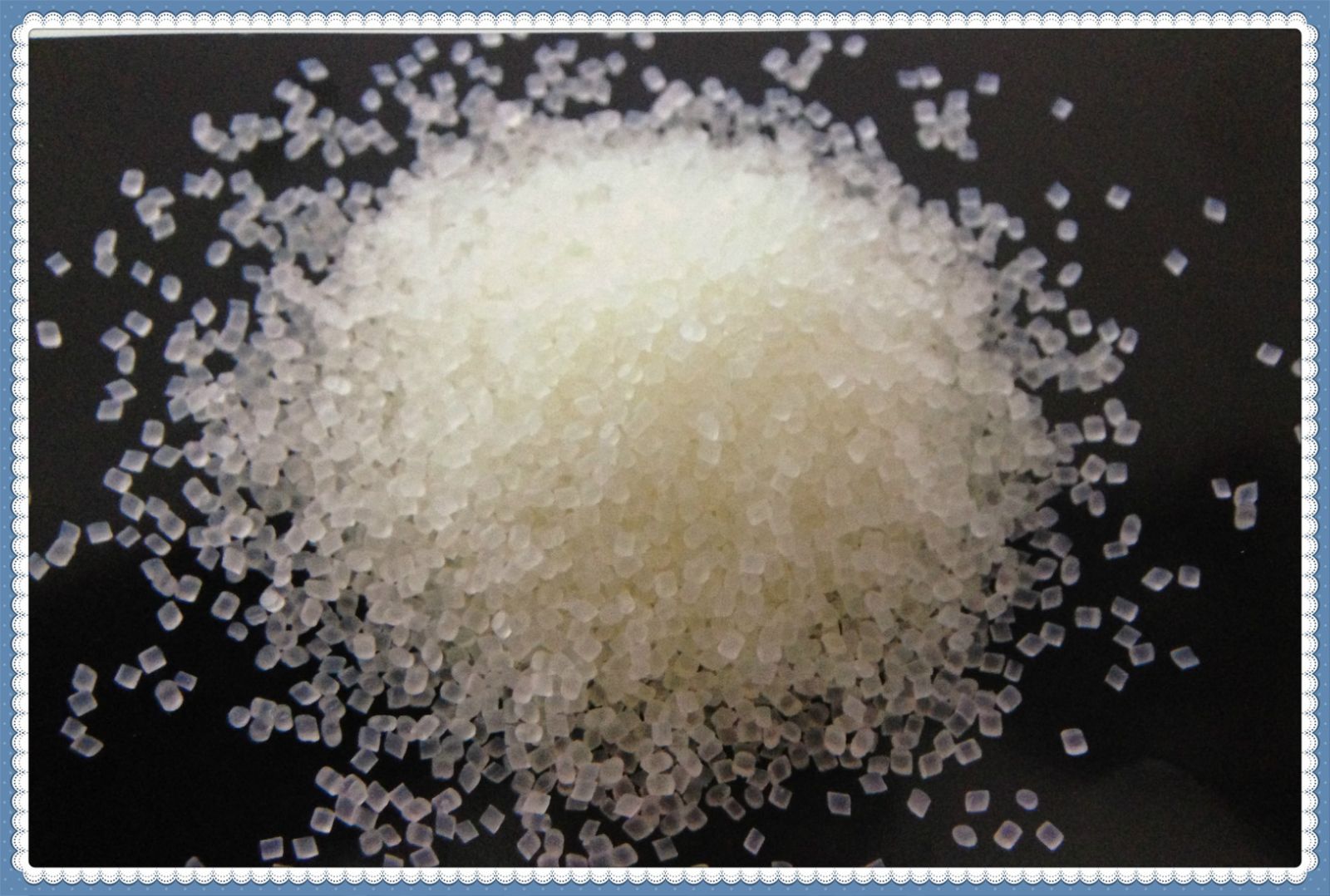

根据资料的特性和供料状况,一般在成型前应对资料的外观和工艺功能进行检测。供应的粒料往往含有不同程度的水分、熔剂及其它易挥发的低分子物,特别是具有吸湿倾向的TPR含水量总是超越加工所允许的极限。

因此,在加工前有必要进行枯燥处理,并测定含水量。在高温下TPR的水分含量要求在5%以下,乃至2%-3%,因此常用真空枯燥箱在75℃-90℃枯燥2小时。现已枯燥的资料有必要妥善密封保存,以防资料从空气中再吸湿而丧失枯燥效果,为此选用枯燥室料斗可接连地为注塑机提供枯燥的热料,对简化作业、保持清洁、进步质量、添加打针速率均为有利。枯燥料斗的装料量一般取注塑机每小时用料量的2.5倍。

TPR染色

以SBC为根底的TPE在色彩上优于大多数其它TPR资料。所以,它们只需求较少量的色母料就可达到某种特定的色彩效果,而且所产生的色彩比其它 TPR更为纯净。一般说来,色母料的粘度应该比TPR的粘度低,这是由于TPR的熔融指数比色母料高,这将有利于涣散进程,使得色彩分布更加均匀。

关于以SBS为根底的TPE,引荐选用聚苯乙烯类载色剂。

关于以较硬的SEBS为根底的TPR,引荐选用聚丙烯(PP)载色剂。

关于以较软的SEBS为根底的TPR,可选用低密度聚乙烯或乙烯醋酸乙烯共聚物。关于较软的种类,不引荐选用PP载色剂,由于复合资料的硬度将受到影响。

关于某些包胶注塑的应用,运用聚乙烯(PE)载色剂或许会对与基体的粘接力产生不利的影响。

注塑前需求清洗料筒

新购进的注塑机初用之前,或许在生产中需求改动产品、替换质料、调换色彩或发现塑料中有分化现象时,都需求对注塑机机筒进行清洗或拆洗。

清洗机筒一般选用加热机筒清洗法。清洗料一般用塑料质料(或塑料回收料)。关于TPR资料,可用所加工的新料置换出过渡清洗料。

TPR的成型温度

在加工注塑进程中,温度的设定是否准确是制品外观和功能好坏的要害。下面是进行TPR加工注塑时温度设定的一些主张。

进料区域的温度应设定得恰当低,以避免进料口阻塞并让夹藏的空气逸出。当运用色母料时为了改进混合状态,应将过渡区域的温度设定在色母料的熔点以上。离注塑喷嘴最近区域的温度应该设定得接近于所需的熔体温度。所以,经过测验,通常TPR产品在各个区域温度的设定规模分别是:料筒为160摄氏度到 210摄氏度,喷嘴为180摄氏度到230摄氏度。

模具温度应该设定高与注塑区的冷凝温度,这将能避免水分对模具的污染致使制品外表出现的条纹。较高的模具温度通常会导致较长的循环周期,但它能改进焊接线和制品的外观效果,所以,模具温度的规模应规划定在30到40之间。

模具的填充、保压、冷却

在制品成型填充模具型腔的进程中,假如制品的填充功能不好,就会发作压力下降过大、填充时刻过长、填充不满等等状况,从而使制品存在质量问题。

为了进步制品在成型时的填充功能,改进成型制品的质量,一般能够从下列几个方面来考虑:

1)转换科悦另一系列的产品;

2)改动浇口位置;

3)改动打针压力;

4)改动零件的几许形状。

通常将打针压力的操控分成为一次打针压力、二次打针压力(保压)或三次以上的打针压力的操控。压力切换时机是否恰当,关于避免模内压力过高、避免溢料或缺料等都是非常重要的。模制品的比容取决于保压阶段浇口封闭时的熔料压力和温度。

假如每次从保压切换到制品冷却阶段的压力和温度共同,那么制品的比容就不会发作改动。在恒定的模塑温度下,决定制品尺寸的最重要参数是保压压力,影响制品尺寸公役的最重要的变量是保压压力和温度。

例如:在充模完毕后,保压压力当即下降,当表层构成一定厚度时,保压压力再上升,这样能够选用低合模力成型厚壁的大制品,消除塌坑和飞边。

保压压力及速度通常是塑料充填模腔时最高压力及速度的50%-65%,即保压压力比打针压力大约低0.6-0.8MPa。由于保压压力比打针压力低,在可观的保压时刻内,油泵的负荷低,固油泵的运用寿命得以延伸,一起油泵电机的耗电量也下降了。

选用预先调理好一定的计量,使得在打针行程的结尾附近,螺杆端部仍残留有少量的熔体(缓冲量),根据模内的填充状况进一步施加打针压力(二次或三次打针压力),弥补少许熔体。这样,能够避免制品洼陷或调理制品的缩短率。

冷却时刻主要取决于熔体温度、制品的壁厚和冷却效率。此外,物料的硬度也是一个因素。与很软的种类比较,较硬的种类在模具内将较快地凝结。假如从两侧进行冷却,那么每0.100' 壁厚所需的冷却时刻通常将是大约10到15秒。包胶方法的制品将需求较长的冷却时刻,由于它们能够通过较小的外表积而有效地冷却。每0.100‘壁厚所需的冷却时刻将是大约15到25秒。

注塑工艺条件的影响

1、塑料成型不完整

(1)进料调理不妥,缺料或多料。

(2)打针压力太低,打针时刻短,柱塞或螺杆退回太早。

(3)打针速度慢。

(4)料温过低。

2、 溢料(飞边)

(1)打针压力过高或打针速度过快。

(2)加料量过大形成飞边。

(3)机筒、喷嘴温度太高或模具温度太高都会使塑料黏度下降,流动性增大,在流畅进模的状况下形成飞边。

3 、银纹、气泡和气孔

(1)料温太高,形成分化。

(2)打针压力小,保压时刻短,使熔料与型腔外表不密贴。

(3)打针速度太快,使熔融塑料受大剪切效果而分化,产生分化气;打针速度太慢,不能及时充满型腔形成制品外表密度缺乏产生银纹。

(4)料量缺乏、加料缓冲垫过大、料温太低或模温太低都会影响熔料的流动和成型压力,产生气泡。

(5)螺杆预塑时背压太低、转速太高,使螺杆退回太快,空气容易随料一起面向机筒前端。

4、 烧焦暗纹

(1)机筒、喷嘴温度太高。

(2)打针压力或预塑背压太高。

(3)打针速度太快或打针周期太长

最主要的是留意:温度的设定是否准确是制品外观和功能好坏的要害

- 上一篇 [返回首页] [打印] [返回上页] 下一篇

TPR加工注意事项